Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Всем привет друзья, С Вами 3DTool!

В этом материале мы хотим во-первых, рассказать Вам о том, как устроена механика фрезерных станков с ЧПУ. Во-вторых, раскрыть принцип ее работы и подбора комплектующих. И в-третьих, немного подробнее описать каждый из отдельно взятых узлов в рамках их применения в общей конструкции. Статья будет полезна новичкам и совсем не знакомым с архитектурой ЧПУ-станков читателям.

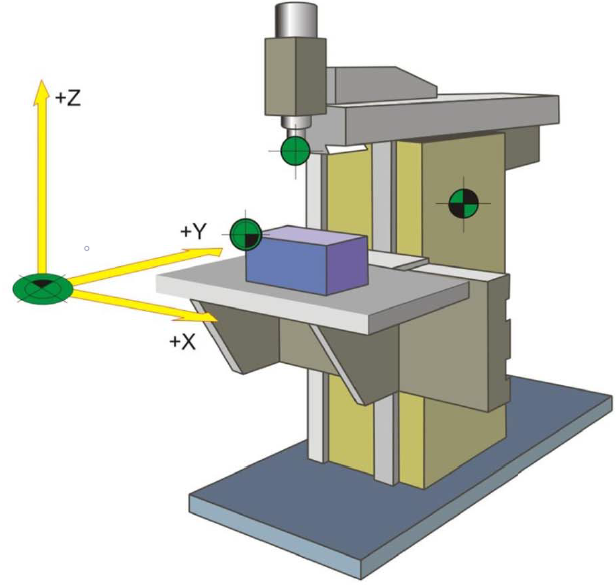

Оси фрезерного станка с ЧПУ как правило крепятся к раме станка. Их роль заключается в обеспечении точного передвижения портала со шпинделем, в соответствии с командой от панели управления или программой G-кода через контроллер.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Типовую схему движения на 3-х осевом станке с ЧПУ вы можете видеть на картинке ниже:

3-х осевая координатная система станка с ЧПУ

Каждая ось станка содержит следующие компоненты:

Направляющие оси

Вал винтовой передачи

Мотор оси

Направляющие фрезерного станка с ЧПУ должны выполнять три основных задачи:

Движение в направлении заданной оси. Тут основную роль играет низкий коэффициент трения.

Обеспечить точное перемещение, исключая вибрации и люфты. Основное требование — качество направляющих и каретки.

Направляющая должна воспринимать и гасить вторичные нагрузки. Основное требование — жесткость.

В зависимости от формы профиля различают несколько видов линейных направляющий, в их числе:

По своей сути это — шлифованный цилиндрический вал, по которому движутся каретки с литыми втулками, либо линейными подшипниками. Сами рельсы крепятся на несущую конструкцию корпуса. Точность станка с такими направляющими будет ниже, нежели с линейными направляющими за счет повышенных люфтов и меньшего сопротивления вторичным нагрузкам.

Направляющие данного вида отличаются лишь профилем сечения, принцип работы же у них одинаков. После точной подгонки данные направляющие крепятся к станине станка, становясь её непосредственной частью. Движение осуществляет каретка, точно подогнанная по размеру к профилю рельсы. Минусом данных типов направляющих является сложность замены рельсы и подгонки к ней размеров каретки в случае износа.

Данные направляющие чаще всего изготавливаются из чугуна, потому что он обладает хорошими свойствами с точки зрения скользящего контакта металл-металл.

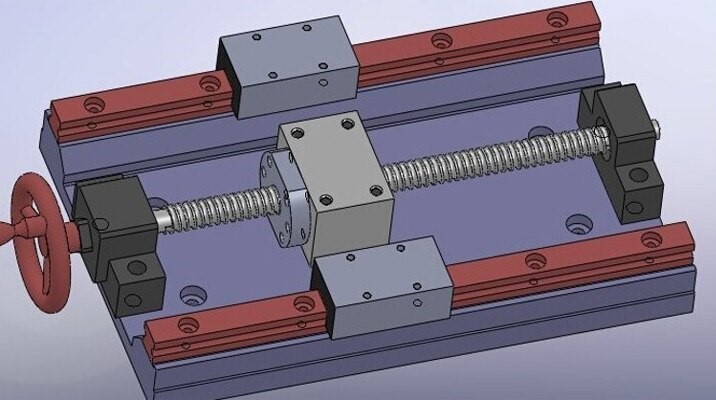

Профильный направляющий рельс с кареткой.

Профильные рельсовые направляющие по принципу работы похожи на предыдущий тип направляющих, но все же имеет несколько ключевых от него отличий:

Скольжение осуществляется по заранее определенным профилям дорожек рельсы, с очень тонкой подгонкой зазоров между кареткой и рельсом.

Минимальное трение в данном случае обеспечивают шарики внутри каретки

С боков каретки обычно стоят сальники и пыльники, что исключает попадание пыли и стружки внутрь подвижных элементов

Обычно, на одну ось используется 2 рельсы, а на одной рельсе находятся 2 каретки, но конструкция позволяет разместить на рельсе сколько угодно кареток в зависимости от её длинны и конструктивных особенностей станка.

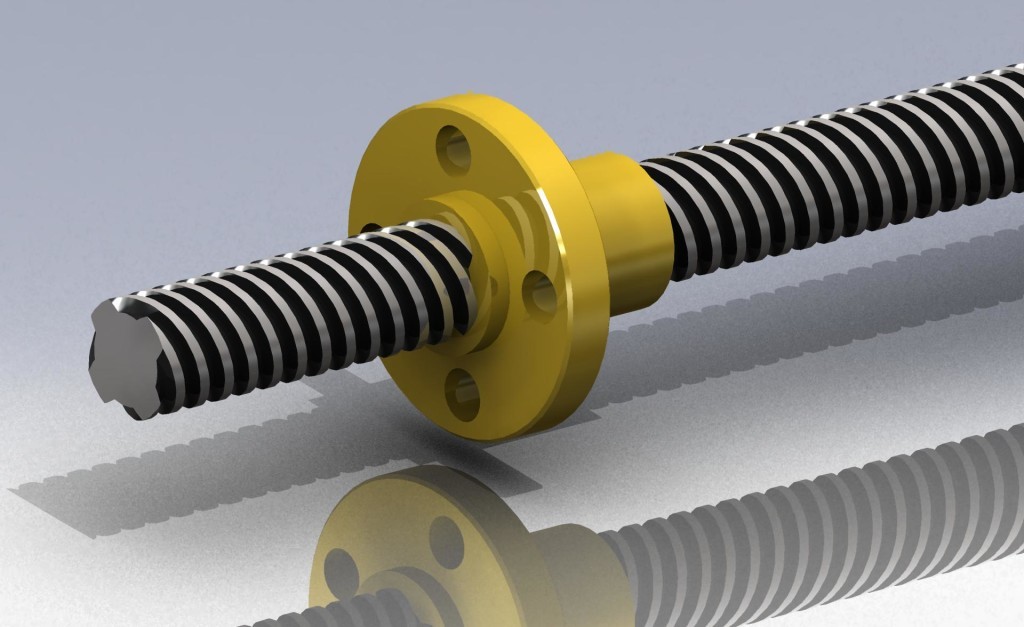

Задача данного вала-преобразовывать вращательное движение в поступательное вдоль оси с как можно меньшим трением и как можно меньшим люфтом.

Когда станок меняет направление движения винтовой передачей, требуется небольшой поворот винта, прежде чем направление изменится на противоположное. В этот момент винт и гайка смещаются друг относительно друга без взаимного вращения.

Станки с ЧПУ очень нетерпимы к люфту. Минимизация люфта критически важна для качественной работы станка.

Люфт нельзя полностью устранить, но хорошим значением для любого станка с ЧПУ является люфт менее двадцати пяти тысячной сантиметра (0,0025 сантиметра), но в промышленных станках с ЧПУ это значение гораздо меньше.

Данный вид передачи был наиболее распространен до появления ШВП, но всё же до сих пор используется на некоторых видах станков в силу простоты конструкции и её дешевизны. Для уменьшения люфта на таком соединении может применяться разрезная гайка, которая позволяет путем сжатия регулировать натяг, устраняя тем самым увеличивающийся со временем люфт. Минусом и одновременно плюсом такой пары является повышенное трение в передаче, что с одной стороны ведет к досрочному износу винта, и требует более мощного мотора, но с другой стороны компенсирует вращательные колебания винта при использовании шагового двигателя.

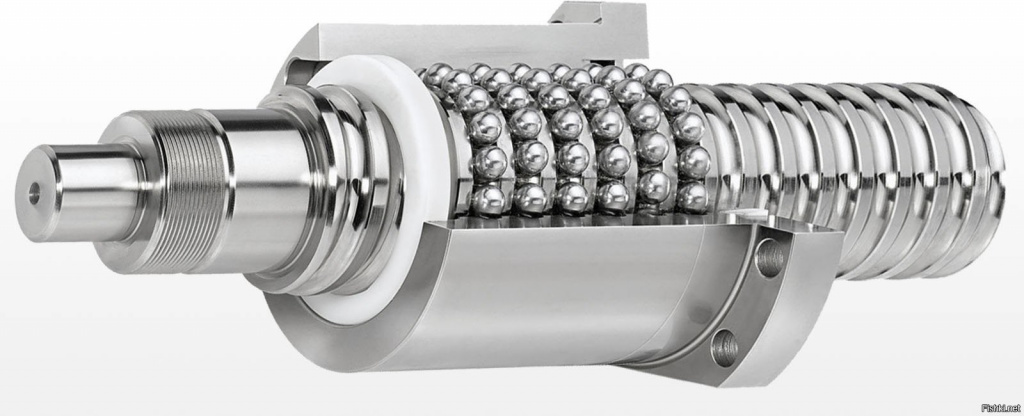

Шарико-винтовые передачи - идеальный вариант для ЧПУ, по причине максимальной минимизации люфта и трения. Называются шариков-винтовой передачей из за шариковой гайки, в которой вращаются шарико-подшипнкики. Шарики движутся по канавкам на винте, тем самым передавая вращательное усилие на корпус гайки. В настоящее время данный вид передачи является стандартом в станках с ЧПУ.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

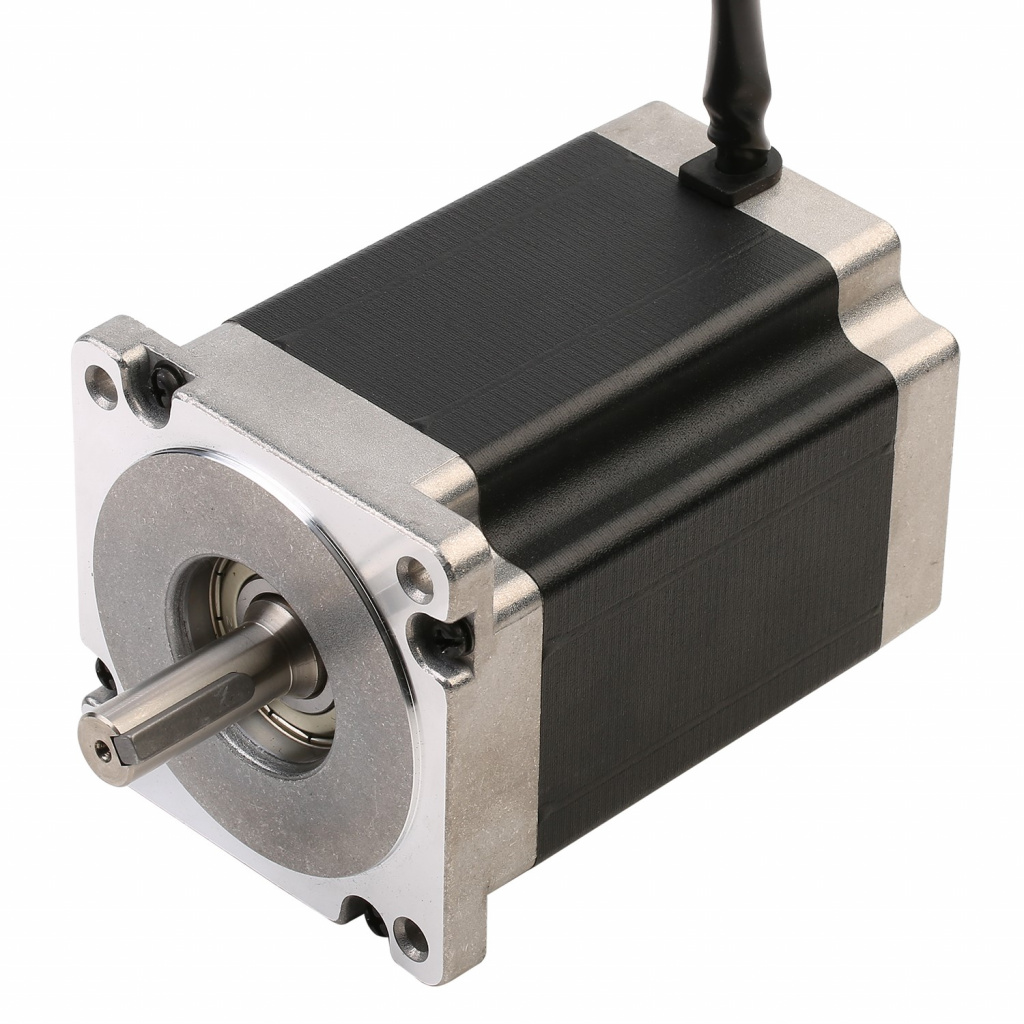

Шаговый двигатель

Шаговый двигатель для фрезерного станка с ЧПУ.

На фотографии выше показан типичный шаговый двигатель для фрезерного станка с ЧПУ. Шаговые Двигатели называются так потому, что они предназначены для перемещения по дискретным шагам . В зависимости от типа шагового двигателя, количество шагов на один оборот варьируется от 100 до 400, а угол одного шага — от 0.9 до 3.6 градусов.

Как правило двигатель имеет водонепроницаемый корпус, поэтому в случае протекания, например, охлаждающей жидкости двигатель не выходит из строя.

Шаговые двигатели очень распространены как в проектах DIY с ЧПУ, так и в большинстве коммерческих станков ЧПУ. Однако, в станках промышленного качества чаще всего используются так называемые сервомоторы.

Недостатком шагового двигателя является то, что он не отслеживает текущую позицию вала и количество сделанных оборотов, что в некоторых ситуациях может вести к пропуску шагов. Поэтому в промышленных станках используется другой тип моторов — сервомоторы.

Основное различие состоит в том, что сервомоторы имеют замкнутый контур, а шаговые двигатели - разомкнутый

К сервомотору прикреплено устройство, называемое энкодером.

Энкодер - это датчик, который сообщает сервомотору, сколько шагов он совершил. Этот сигнал обеспечивает обратную связь с контроллером, что дает ряд преимуществ и увеличивает производительность. Благодаря обратной связи он называется «замкнутый цикл».

В случае шагового двигателя контроллер сообщает ему, что нужно переместить шаг, и он просто должен предположить, что так и произошло.

В большинстве случаев так и происходит, но изредка, обычно из за превышения нагрузки на валу, двигатель теряет шаги. Потерянные шаги влияют на точность станка с ЧПУ. Энкодер сервопривода отслеживает подобные потери и корректирует положение вала, пока оно не будет соответствовать заданному.

Сервомоторы также работают лучше в том смысле, что они производят мощность в более широком диапазоне и часто на более высоких оборотах. В результате имеем лучшую точность позиционирования, динамику разгона и отсутствие снижения момента при высоких скоростях.

Тогда как обычный шаговый двигатель обеспечивает точность перемещения рабочей оси в районе 0.01 мм, сервомотор дает 0.002 мкм.

Энкодер сервопривода обычно имеет 1024 положения, которые он может измерять, и даже больше. Принимая во внимание, что обычный шаговый двигатель дает 200 шагов на оборот, мы получаем пятикратное увеличение точности при использовании сервопривода.

У сервомоторов есть и минусы. В первую очередь — необходимость регулярно обслуживать и менять узлы. Так же сервомоторы станка должны быть оснащены дополнительной защитой при экстренной остановке. Цена на сервопривод гораздо выше, чем на шаговый двигатель.

Концевой датчик для фрезерного станка с ЧПУ

Концевой датчик, или «концевик» сообщают фрезерному станку с ЧПУ, когда он достигает предела перемещения по оси. Обычно он нужен для двух целей:

Положение «дом»: это нулевая координата, точка отсчета «0» для текущей оси.

Лимит оси: противоположное от нулевой координаты положение инструмента на заданной оси

В большинстве станков используется один концевик на ось, и это датчик нулевого положения. Лимиты движения по осям задаются программно.

Первое, что нужно сделать, когда мы включаем станок — это отправить его в «дом» или позицию нуль. Моторы приводят в движение каретки станка по координатам до концевиков, и встает в так называемое домашнее положение.

У концевиков есть погрешность повторяемости, которая обычно определяется конструкцией датчика и используемыми компонентами. Это значит, что каждый раз отправляя станок в «дом», оси останавливаются с некоторым отклонением, предположим с погрешностью в 0.1 мм. Если нам нужно поставить станок на паузу, или вообще выключить его, а потом продолжить работу, то данная погрешность может в последствии сказаться на качестве изготавливаемого изделия.

Допустим, мы выключили станок на ночь, и включили утром, что бы продолжить работу. Отправив станок в дом, мы получили отклонение по оси 0.1 мм. Единственный возможный вариант — вручную перенастраивать станок с помощью щупа, что отнимает значительное время.

Единственный способ свести на нет большую погрешность — использовать более дорогие датчики. Наименее точными считаются механические концевики, открытые оптические — поточнее. Так же возможно использование в качестве концевика датчика Холла, который дает погрешность порядка 0.01мм.

Каталог фрезерных станков с ЧПУ 5 осей

Каталог фрезерных станков с ЧПУ 4 оси

Каталог фрезерных станков с ЧПУ 3 оси

Что ж, а на этом у нас все! Надеемся статья была Вам полезна.

Приобрести станки с ЧПУ, 3D принтеры, расходные материалы к ним и другое оборудование, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По электронной почте: Sales@3dtool.ru

Телефону: 8(800)775-86-69

Или на нашем сайте: https://3dtool.ru

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми